Podczas projektowania rozdzielnic niskiego napięcia wielu producentów wykorzystuje wytyczne zawarte w normach, pozwalające na zaprojektowanie i wprowadzenie na rynek wyrobu, który spełnia wszelkie niezbędne wymagania i nie zagraża bezpieczeństwu.

Podstawowymi normami i aktami prawnymi, które wykorzystują producenci podczas realizacji swoich projektów są:

Na obszarze Unii Europejskiej podstawą prawną dla wszystkich urządzeń elektrycznych o napięciu od 50 V do 1000 V AC oraz od 75 V do 1500 V DC jest dyrektywa niskonapięciowa LVD 2014/35 UE. Ma ona na celu zapewnienie ochrony, w której to używany sprzęt elektryczny nie może zagrażać bezpieczeństwu osób, zwierząt ani mienia.

W przypadku producentów rozdzielnic potwierdzają oni stosowanie się do zapisów dyrektywy LVD 2014/35 UE za pomocą deklaracji zgodności lub certyfikatu. W przypadku gdy wymogi prawne nie są spełnione, użytkownik rozdzielnicy może być narażony na niebezpieczeństwo.

Kolejnym zapisem normatywnym warunkującym wymagania dotyczące pustych obudów do rozdzielnic i sterownic niskonapięciowych jest norma PN-EN 62208. Odnosi się ona do pustych obudów dostarczanych przez producenta przed zainstalowaniem aparatury rozdzielczej i sterowniczej przez użytkownika [2].

Norma ta przedstawia wszelkie definicje, klasyfikacje wraz z charakterystykami jak i wymaganiami dotyczącymi badań obudów używanych jako części rozdzielnic i sterownic, chociażby tych zgodnych z PN-EN 61439. Wykonywane o znamionowym napięciu nie przekraczającym 1000 V AC o częstotliwości nie większej niż 1000 Hz lub 1500 V DC. Przeznaczonych do zastosowań ogólnych zarówno napowietrznych jak i wnętrzowych. Za sprostanie wymogom bezpieczeństwa według danych norm wyrobu odpowiedzialny jest producent pierwotny czyli (producent obudowy, sytemu obudów do rozdzielnic) i producent zestawu (producent montujący aparaty, urządzenia, łączący obwody).

Producent pierwotny odpowiedzialny jest za wykonanie odpowiedniej konstrukcji obudowy tak aby producent zestawu, który jest odpowiedzialny za montaż aparatów, urządzeń, oprzewodowanie rozdzielnicy, mógł sprostać wymaganiom zawartym w normie PN-EN 61439.

Producent zestawu (gotowej rozdzielnicy) powinien przestrzegać i stosować się do zaleceń producenta pierwotnego. W niektórych przypadkach producent pierwotny może być również producentem zestawu.

W przypadku gotowych rozdzielnic i sterownic niskonapięciowych kluczowych informacji dostarcza norma PN-EN 61439. Wnosi ona podział obowiązków i wymogów w zakresie przygotowywania i budowy rozdzielnic niskiego napięcia.

Jednym z głównych założeń wprowadzenia tej normy jest poprawienie poziomu bezpieczeństwa eksploatacji i obsługi rozdzielnic w stosunku do miejsca instalacji i pracy danej rozdzielnicy. Kluczowe znaczenie dla pracy w warunkach rzeczywistych rozdzielnicy ma właściwy dobór wyposażenia wewnętrznego. Oprócz standardowych parametrów pracy rozdzielnicy tj. wilgotność, temperatura otoczenia, stopień zanieczyszczenia podawane są też specjalne warunki pracy. Mogą to być specyficzne warunki, które mogą występować w danym miejscu użytkowania. Norma podkreśla rolę użytkownika, który musi poinformować wykonawcę rozdzielnicy (producenta zestawu) ten natomiast producenta obudowy (producenta pierwotnego) o ewentualnym ich występowaniu. Jednymi z przykładowych warunków specjalnych są: krytyczne wartości temperatur, agresywne kwaśne środowisko pracy, zagrożenie kurzem lub innymi cząstkami powodującym korozję, promieniowanie elektromagnetyczne, UV itp. [2,3].

W normie tej określone zostało wiele parametrów jakie powinna spełniać rozdzielnica. Jest nim chociażby współczynnik znamionowy jednoczesności (RDF). Jest to znamionowa wartość prądu podawana w jednostkach względnych (przypisywana przez producenta do "zestawu") do jakiej dane obwody odbiorcze zestawu mogą być ciągle i jednocześnie obciążone z uwzględnieniem wzajemnej wymiany ciepła. Obliczenie tego współczynnika nie jest proste. Niezbędne do tego są dane dotyczące ilości ciepła wytwarzanego przez wszelkie zainstalowane aparaty elektryczne, szynoprzewody, przewody czy chociażby wymiana energii cieplnej z otoczeniem (uzależniona od konstrukcji rozdzielnicy, powierzchni obudowy oraz temperatury otoczenia) [2].

Deklaracje zgodności wystawiane są przez producentów po prefabrykacji gotowej rozdzielnicy. Jest to potwierdzenie wykonania rozdzielnicy zgodnie z normą PN-EN 61439.

W celu weryfikacji konstrukcji rozdzielnicy norma zaleca wykorzystanie trzech dostępnych metod weryfikacji. Pierwsza metoda badania polega na sprawdzeniu w warunkach rzeczywistych wykonanego zestawu, nie jest to proste gdyż nie każdy zakład produkcyjny posiada laboratorium umożliwiające wykonanie tego typu badań. Następną metodą jest porównanie rozdzielnicy z już przebadaną taką samą rozdzielnicą. Najpopularniejszą metodą jest jednak metoda weryfikacji wyrobu, polegająca na sprawdzeniu parametrów, deklaracji pierwotnego producenta np. obudowy, wykonanie testów i obliczeń o ile dostępne są wszystkie niezbędne dane obliczeniowe.

Pusta obudowa rozdzielnicy niskiego napięcia w rozumieniu normy PN-EN 62208 to obudowa, która jest przeznaczona do wyposażania i podtrzymywania aparatury rozdzielczej i sterowniczej zainstalowanej w jej wnętrzu. Zapewnia ona odpowiednią ochronę przed czynnikami zewnętrznymi poprzez określoną szczelność oraz posiadają określony stopień ochrony przed zbliżeniem lub dotknięciem części czynnych lub części ruchomych [2,3,4,5].

Każda wyprodukowana obudowa powinna posiadać odpowiednie oznakowanie identyfikacyjne. Dane te powinny być łatwo czytelne oraz trwałe, najlepiej wewnątrz obudowy w postaci tabliczki znamionowej lub wytłoczenia czy grawerunku np. na drzwiach obudowy.

Kolejnym istotnym elementem jest dokumentacja od producenta na wyprodukowaną obudowę. W dokumentacji tej powinny być umieszczone takie informacje jak:

Jeżeli jest taka konieczność również można odnieść się do normy, która dokładnie opisuje dodatkowe niezbędne parametry takie jak:

Wszelkie dane odnośnie wymiarów zewnętrznych podaje producent w katalogu na ogół w [mm]. Wymiary te nie powinny obejmować rzutów przepustów kablowych jak i odkręcanych boków obudowy oraz uchwytów. Na ogół powinno to być podane w sporządzonej dokumentacji przez producenta [2].

Zdolność do rozpraszania ciepła przez obudowę jest funkcją dopuszczalnej temperatury wewnątrz obudowy rozpatrywaną dla różnych metod instalacji obudowy (wnękowe, natynkowe, wolnostojące), dla obudów z otworami wentylacyjnymi czy też dla obudów o różnej ilości przegród poziomych. Informacje te powinny zawierać co najmniej przyrost temperatury wewnątrz obudowy w części górnej, jak i możliwe przyrosty temperatury zewnętrznych powierzchni dla danych strat mocy wewnątrz obudowy. Pozwala to użytkownikowi na dobranie obudowy przystosowanej do jej wyposażenia jak i również miejsca przeznaczonego zainstalowania [2,3].

Niezwykle istotnym elementem w każdej obudowie jest zapewnienie ciągłości połączeń elektrycznych poprzez osobny przewód ochronny czy przewodzące elementy konstrukcyjne. Ciągłość obwodu musi być zachowana nawet w sytuacji, gdy odjęta zostanie odkręcalna część obudowy np. bok lub wewnętrzny wspornik montażowy. Jeżeli chodzi o drzwi, maskownice i inne metalowe elementy przyjmuje się, że metalowe połączenia np. zawiasy, połączenia śrubowe mogą zapewnić ciągłość obwodu w przypadku gdy nie jest instalowane do nich wyposażenie elektryczne. W przeciwnym przypadku należy zapewnić możliwość przykręcenia osobnego przewodu ochronnego PE.

Wytwarzane obudowy przez producentów spełniające wymagania normy PN-EN 62208 są przeznaczone do zastosowań zarówno wnętrzowych jak i napowietrznych. Każdy producent powinien dokładnie określić, gdzie dana obudowa może zostać zainstalowana.

Ważnym parametrem opisującym warunki pracy jest temperatura otoczenia. Zarówno dla zastosowań wnętrzowych jak i napowietrznych temperatura jest taka sama i nie może być większa niż +40°C, a wartość średniej w ciągu 24 h nie większa niż +35°C. Różna wartość występuje tylko w dolnej granicy temperatury otoczenia i wynosi dla zastosowań wnętrzowych -5°C, natomiast dla zastosowań napowietrznych wynosi -25°C.

Kolejnym parametrem określającym warunki pracy obudów jest poziom wilgotności w miejscu zainstalowania. Wartości te różnią się dla zastosowań wnętrzowych i napowietrznych. Względna wilgotność w zastosowaniach wewnętrznych nie powinna przekraczać 50% w maksymalnej temperaturze, która wynosi +40°C. Większe wartości wilgotności są dozwolone w niższych temperaturach, np. 90% w temperaturze +20°C. Wynikiem różnicy temperatur i wysokiej wilgotności może być sporadyczne kondensowanie się pary wodnej co jest niekorzystnym zjawiskiem [2].

Rys. 1 Kondensacja pary wodnej wewnątrz rozdzielnicy w wyniku gwałtownej zmiany temperatury na zewnątrz rozdzielnicy w warunkach

wysokiej wilgotności powietrza, przy braku odpowiedniej wentylacji wnętrza rozdzielnicy – konstrukcja i rozwiązanie obcej produkcji

Względna wilgotność w zastosowaniach napowietrznych okresowo może osiągać wartość 100% w temperaturze maksymalnej +25°C.

Czasami obudowy instalowane są w miejscach gdzie występują specyficzne warunki klimatyczne i środowiskowe określane warunkami specjalnymi pracy obudów. Wymagania dotyczące warunków pracy obudowy powinny być uzgadniane pomiędzy użytkownikiem, a producentem. Najczęściej spotyka się następujące specjalne warunki pracy:

Podczas konstruowania przyjmuje się, że obudowa powinna być wykonana z materiałów wytrzymujących różne narażenia, takie jak: mechaniczne, termiczne czy elektryczne podczas zwarć lub innych czynników zewnętrznych. W celu zapewnienia ochrony przed korozją obudowy także wykonywane są ze specjalnych materiałów (np. wersja INOX) lub stosowane są specjalne powłoki ochronne na powierzchni obudowy narażonej na korozję, w zależności od występujących w miejscu zainstalowania warunków użytkowania.

Każda obudowa powinna być tak zaprojektowana, aby możliwy był dostęp do wnętrza obudowy, a dokładnie do przestrzeni zabezpieczonej. Dostęp ten powinien być możliwy tylko przy użyciu klucza lub narzędzia, poprzez zdjęcie maskownicy lub odejmowalnej pokrywy (np. odkręcana pokrywa tylna obudowy).

Rys. 2 Zdejmowalne maskownice, drzwi oraz pokrywa tylna obudowy rozdzielnicy nN produkcji firmy ETI Polam

Ułatwia to chociażby prace serwisowe mające na celu sprawdzenie stanu zainstalowanych urządzeń i połączeń między nimi lub wymianę uszkodzonych aparatów (np. uszkodzonego wyłącznika).

W celu zapewnienia bezproblemowego podnoszenia i transportu obudowy powinny być wyposażone w zestaw uchwytów do podnoszenia i transportu obudowy. Umożliwia to bezproblemowe zdjęcie z palet ciężkich obudów, które często ważą 100 kg z wkładem montażowym w środku (proste obudowy o nieskomplikowanej konfiguracji).

Kolejnym ważnym założeniem podczas projektowania obudowy jest stopień ochrony IP oraz IK. To na etapie założeń konstrukcyjnych ustalane jest jaki stopień ochrony chcemy uzyskać [2].

Rys. 3 Uszczelka poliuretanowa wylana na drzwiach i plecach obudów rozdzielnic produkcji firmy ETI Polam

W celu uzyskania wyższego stopnia IP stosuje się specjalne wylewane bezpośrednio na element uszczelki poliuretanowe, które zapewniają bardzo wysoką szczelność, gdyż nie występują żadne zbędne łączenia uszczelki.

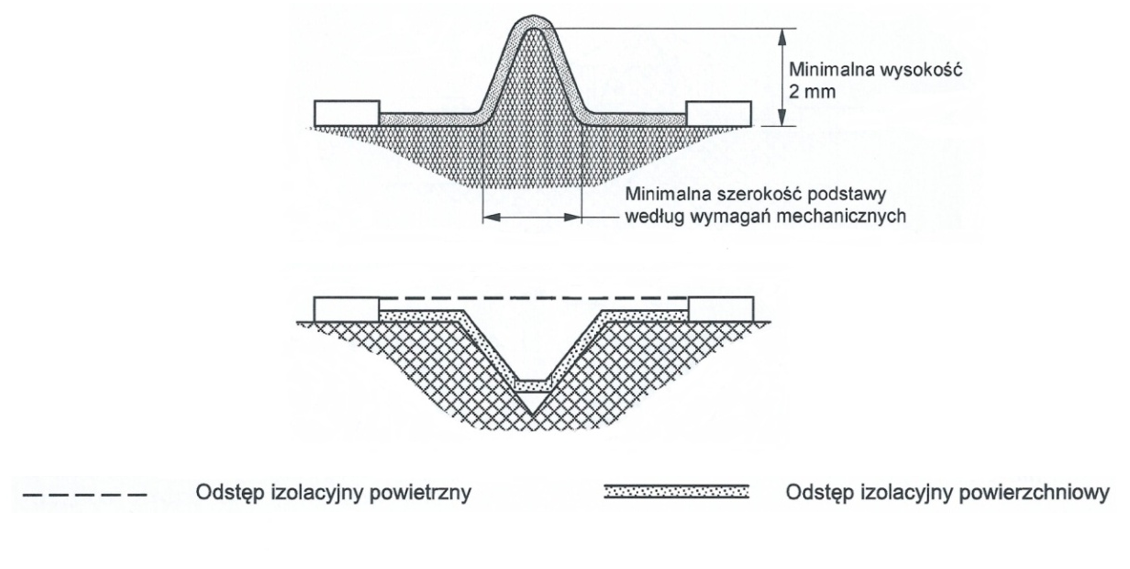

Podczas opracowywania konstrukcji obudowy rozdzielnicy szczególną uwagę zwraca się na zachowanie odpowiednich odstępów izolacyjnych zarówno powietrznych jak i powierzchniowych. Wymagania te dokładnie opisane są w normie PN-EN 60664-1 [10]. Odstępy powinny być tak zachowane by zamontowane aparaty elektryczne i inne urządzenia w rozdzielnicy nie wpływały na zmianę określonych odstępów izolacyjnych.

W przypadkach gdy w rozdzielnicy przewidziane są oddzielne obwody, należy wziąć pod uwagę napięcia udarowe wytrzymywane dla powietrznych i powierzchniowych odstępów izolacyjnych pomiędzy tymi obwodami. Dla szyn zbiorczych, połączeń między urządzeniami i końcówkami kablowymi (wszystkimi elementami nieizolowanymi) stosuje się co najmniej takie odstępy izolacyjne jakie zostały przewidziane dla urządzeń, z którymi są połączone. Przyjmuje się, że zwarcie między szynami zbiorczymi lub połączeń tych szyn nie powinno trwale zmniejszyć przewidzianych odstępów izolacyjnych.

W celu zwiększenia odstępów izolacyjnych stosuje się specjalne wypukłe bruzdy w elementach izolacyjnych, które znacznie zwiększają odległości izolacyjne powierzchniowe oraz powietrzne [2,3]. W przypadku wklęsłych bruzd zwiększa się tylko powierzchniowa odległość izolacyjna.

Rys. 4 Przykład odstępów izolacyjnych powierzchniowych i powietrznych [10].

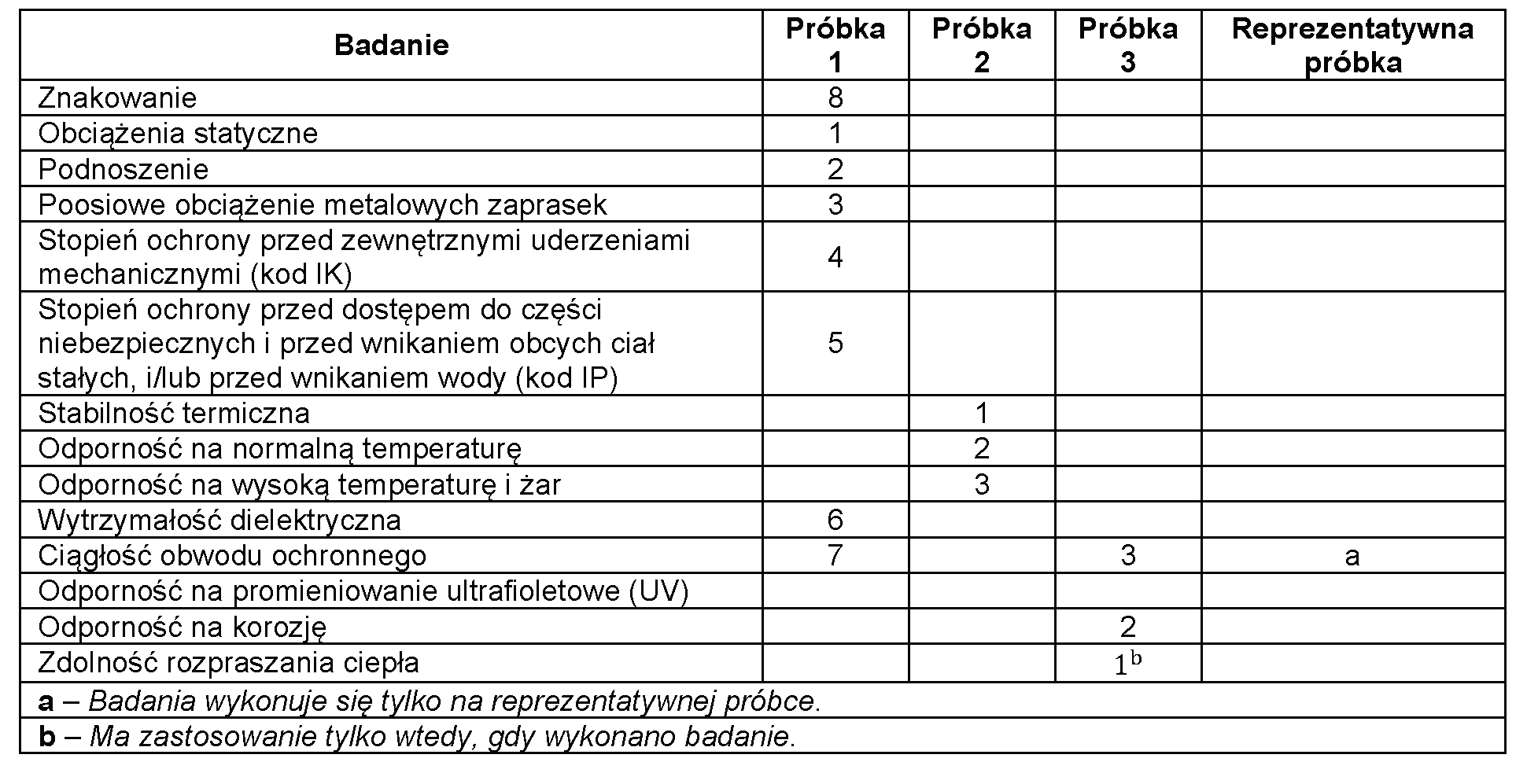

W trakcie wykonywania badań typu obudów niskiego napięcia ważne jest by obudowy zainstalowane i zmontowane były badane tak jak podczas normalnego użytkowania. Badania te na ogół wykonuje się w temperaturze otoczenia i jest to przedział pomiędzy +10°C, a +40°C chyba że wymagania dotyczące badania określają inaczej. Proces wykonywania badań typu dla obudów dokładnie opisuje norma PN-EN 62208, w której dokładnie określono co ma być badane i jak ma wyglądać sam przebieg badania. Badania te przeprowadza się na kompletnych obudowach, jednak są przypadki, gdzie nie ma takiej możliwości, wówczas badaniom poddaje się np. próbkę wyciętą z obudowy. Wszystkie te badania zabrano w poniższej tabeli, która dokładnie obrazuje jakim badaniom typu poddawane są obudowy niskonapięciowe [2].

Tabl. 1.Wykonywane badania typu z podaną liczbą próbek i kolejności wykonywania badań na próbkach wg [1]

Wszystkie te badania wykonywane są poprzez akredytowane laboratoria, które po przeprowadzonych badaniach wydają raport z badań oraz certyfikat. Badania można wykonywać również w innych laboratoriach wyposażonych w sprzęt, który umożliwia przeprowadzenie danego rodzaju badania np. odporność na korozję w komorach solnych czy badanie wytrzymałości dielektrycznej w laboratoriach np. uczelni technicznych.

Wszystkie te badania pozwalają na potwierdzenie założeń konstrukcyjnych i zweryfikowanie czy stworzona konstrukcja wymaga dodatkowych nakładów pracy w celu poprawienia konstrukcji .

Każda obudowa wyprodukowana przez producenta powinna być oznaczona w postaci etykiety plastikowej laminowanej, przetłoczenia czy grawerunku. Na oznaczeniu powinny znajdować się takie dane jak [2]:

Badania danego oznaczenia wykonuję się poprzez ręczne pocieranie go przez ok 15 s tkaniną delikatnie zwilżoną wodą, a następnie drugą tkaniną również przez 15 s tkaniną nasączoną benzyną lakową. Po przeprowadzeniu tego procesu z badanego oznaczenia powinno dać się bez problemu odczytać wszystkie dane na nim zawarte.

Obudowy podczas założeń konstrukcyjnych projektowane są na określone obciążenia statyczne. Na weryfikację tych założeń po wyprodukowaniu danej obudowy pozwalają badania obciążenia statycznego obudowy. W celu przeprowadzenia tych badań obudowa powinna być wyposażona we wszystkie niezbędne elementy, które pozwalają na podtrzymanie maksymalnego dopuszczalnego obciążenia. Podczas badania obciąża się je z siłą wynoszącą 1,25 obciążenia maksymalnego, które deklaruje producent. Na wspornikach montażowych, płycie montażowej (przeznaczonych dla aparatury rozdzielczej i sterowniczej) oraz na drzwiach rozmieszcza się równomiernie obciążenie, które obciąża te elementy przez 1 godzinę. W przypadku, gdy obudowy są wykonane z plastiku lub metalowe obudowy zawierają plastikowe zawiasy czy zamki, próbę tą wykonuje się w temperaturze 70°C, a drzwi otwiera się do uzyskania 90° pięć razy utrzymując w pozycji otwartej minimum 1 minutę [2]. Po przeprowadzonym badaniu obudowa powinna zachować wszystkie swoje pierwotne cechy, nie powinno być żadnych uszkodzeń, widocznych pęknięć ani odkształceń.

W celu ułatwienia podnoszenia i transportu obudów dla odbiorcy, bada się obciążone obudowy podczas wykonywania badań typu. Producent określa środki i sposób przenoszenia obudowy po czym podczas pierwszego etapu badania przenosi się daną obudowę trzy razy w pionowej płaszczyźnie z miejsca początkowego do ustalonego miejsca docelowego. Kolejnym etapem badania jest podniesienie obudowy na wysokość >1 m i utrzymanie jej bez żadnego poruszania przez czas 30 minut. Ostatnim procesem podczas tego badania jest podniesienie obciążonej obudowy na wysokość powyżej 1 m i przetransportowanie jej poziomo na odległość ok 10 m, po czym opuszcza się ją na dół. Proces ten powtarza się według zaleceń normy trzy razy ze stałą prędkością. Po wykonanym badaniu obudowa powinna zachować wszystkie swoje pierwotne cechy, nie powinno być żadnych odkształceń.

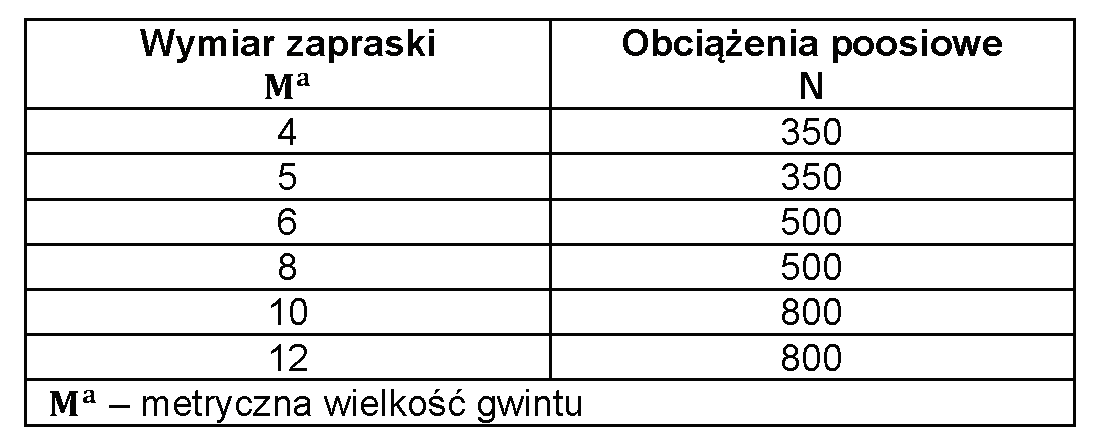

W obudowach często spotyka się metalowe elementy wciskane, które pozwalają na odpowiednie utwierdzenie w obudowie płyt montażowych czy wsporników montażowych. Elementy te posiadają swoją obciążalność znamionową, którą bada się za pomocą badania poosiowego obciążenia przykładanego do tych elementów. Badanie wykonywane jest w odniesieniu do wszystkich rodzajów obudów, które wyposażone są w gwintowane wciskane elementy. W chwili wykonywania badania obudowa powinna być odpowiednio zabezpieczona tak by możliwe było przyłożenie obciążenia.

Badanie wykonywane jest przy użyciu próbek reprezentatywnych, które podawane są siłom poosiowym przez czas 10 s. W zależności od metrycznej wielkości gwintu przykładane siły różnią się, co prezentuje poniższa tabela.

Tabl. 1.Wykonywane badania typu z podaną liczbą próbek i kolejności wykonywania badań na próbkach wg [1]

Po przeprowadzonym badaniu próba uważana jest za pozytywną, gdy wciśnięte elementy są w swoim pierwotnym miejscu oraz nie występują żadne odkształcenia lub luzy. Niedopuszczalne są również pęknięcia i szczeliny w materiale, z którego wykonane są elementy wciskane. Niebrane pod uwagę są tylko małe pęknięcia i pęcherze, które zostały zaobserwowane przed badaniem i nie są związane z przyłożeniem obciążenia.

Istotnym parametrem, każdej obudowy jest stopień ochrony IK. Wskazuje on jaki stopień ochrony przed zewnętrznymi uderzeniami mechanicznymi zapewnia dana obudowa. W tym celu wykonuje się badanie zgodnie z normą PN-EN 62208 przy użyciu młotka probierczego, który jest dobierany w zależności od rozmiaru obudowy.

Podczas wykonywania badania obudowa mocowana jest do sztywnej podstawy symulując jej normalne użytkowanie [2,3,9]. Następnie wykonuję się uderzenia w obudowę, których ilość uzależniona jest od wielkości powierzchni. Dla powierzchni, której największy wymiar nie przekracza 1 m wykonuje się trzy uderzenia, natomiast dla powierzchni przekraczających 1 m wykonuje się 5 uderzeń. Siła uderzenia jest różna z zależności od badanego stopnia IK.

![]()

Tabl. 3.Wartości energii uderzenia dla poszczególnego stopnia IK

Rys. 5 Młoty probiercze używane w laboratoriach do wykonania badań IK

Uderzenia, którym poddaje się obudowę rozkładane są równomiernie w ściany obudowy. Temu badaniu nie podlegają elementy takie jak zawiasy czy zamki obudowy. Badanie uważane jest za pozytywne wtedy, gdy obudowa zachowała swój stopień ochrony IP wraz z wytrzymałością dielektryczną, odejmowalne pokrywy można bez problemu ściągać i zakładać, a drzwi tak jak przed próbą otwierać i zamykać.

Każda obudowa posiada swój określony podczas badań stopień ochrony IP. Pierwsza cyfra stopnia ochrony mówi o ochronie jaką obudowa zapewnia przed dostępem do części niebezpiecznych (elementów czynnych rozdzielnicy) jak i wnikania obcych ciał stałych (np. pyłu i kurzu). Natomiast druga cyfra mówi o wnikaniu wody lub innych cieczy do wnętrza obudowy. Przebieg badania jest dokładnie opisany w normie PN-EN 60529, w której to można odnaleźć wszelkie wymagania i zalecenia do przeprowadzenia tego badania [8].

W celu zbadania wnikania obcych ciał stałych do wnętrza obudowy na IP5X lub IP6X przeprowadzana jest próba na wnikanie talku do wnętrza obudowy. W obudowie na środku dna umieszcza się szkło probiercze, które jest ważone przed próbą i po próbie, a różnica pomiędzy dwoma pomiarami jest wynikiem ilości talku, który dostał się do wnętrza obudowy.

Podczas przeprowadzania próby na wnikanie wody do obudowy stosuje się suchy absorbujący wodę papier probierczy, dopuszcza się również kolorową bibułę lub papier stosowany do produkcji filtrów, gdyż wyraźnie wskazują one swoim przebarwieniem obecność wilgoci [2,3]. W przypadku pokryw oraz drzwi, które przystosowane są do montażu wyposażenia mocowany jest pasek papieru zgięty pod kątem 90°C przy podstawie zadeklarowanej przez producenta przestrzeni zabezpieczonej. Poprawna głębokość zamocowanego papieru probierczego w przestrzeni zabezpieczonej to 30 mm . W przypadku gdy obudowa posiada nieosłoniętą szczelinę, kawałek papieru równy rozmiarowi szczeliny lub większy mocuje się na powierzchni zabezpieczonej.

Próbę uważa się za pozytywną jeżeli papier wskaźnikowy lub kolorowa bibuła pozostanie sucha po wykonanym badaniu [2,3].

Obudowy poza stopniami ochrony IK oraz IP posiadają jeszcze inne bardzo istotne parametry. Jednym z nich jest odporność obudowy na wysoką temperaturę i żar. Badanie to ma na celu sprawdzenie palności materiału z którego wykonana została obudowa. Wykonywane jest zgodnie z normą IEC 60695-2-10 oraz szczegółami IEC 60695-2-11 [6,7]. W normach tych opisane jest dokładnie jak należy przeprowadzić. Na ogół badanie to wykonuje się na próbkach pobranych z obudowy, ponieważ w większości przypadków wymiary całych obudów nie pozwalają na zainstalowanie ich w urządzeniu. Próbki pobiera się z ustalonego miejsca z konstrukcji obudowy według wymagań laboratorium badawczego. Na ogół pobierana jest z powierzchni o minimalnej grubości w ilości większej niż jedna na wypadek konieczności powtórzenia próby. Każda próbka przed badaniem przechowywana jest przez 24h w temperaturze w zakresie 15°C - 35°C oraz wilgotności względnej w przedziale 35% -45%.

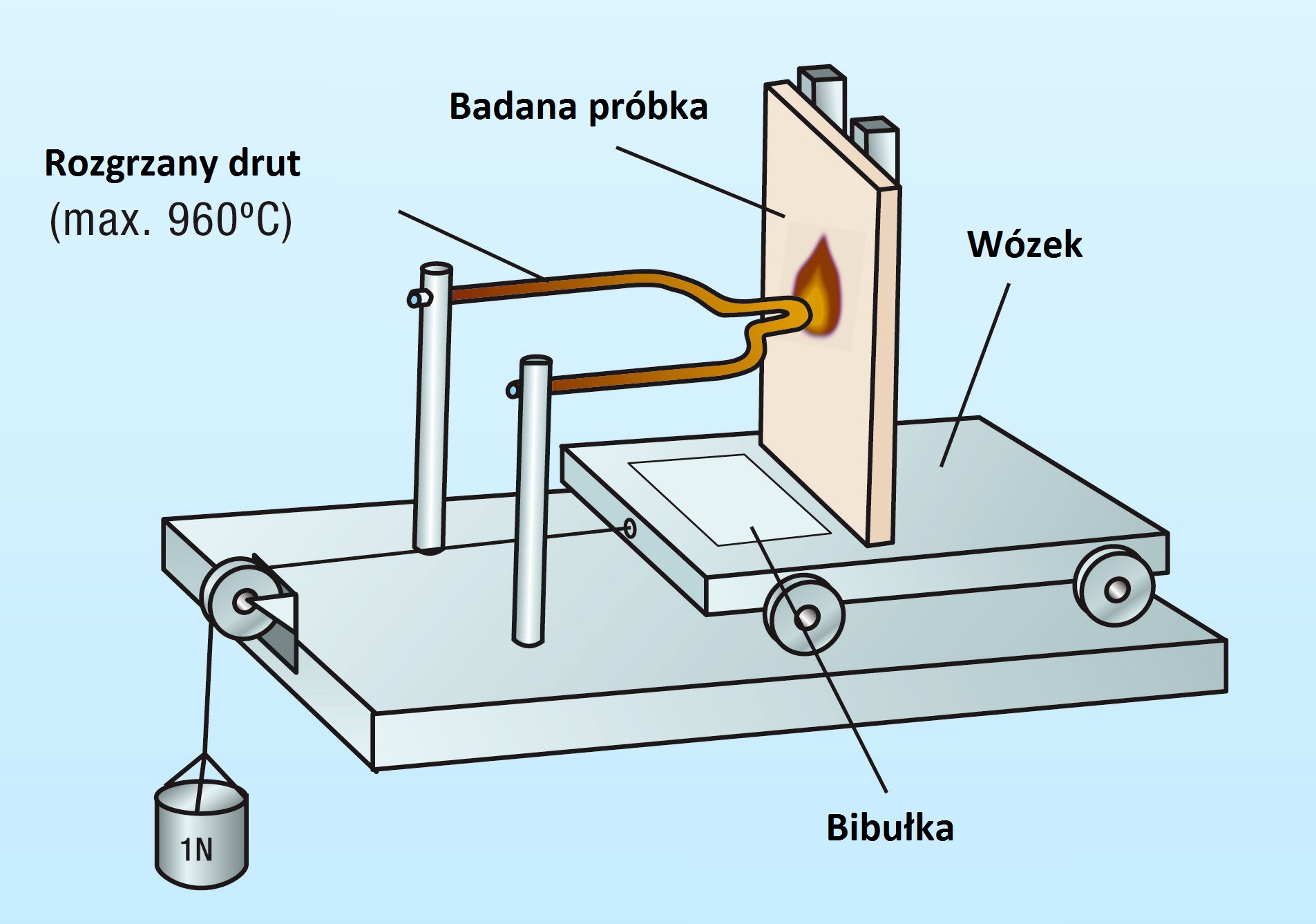

Do wykonania badania wykorzystuje się specjalne urządzenie wyposażone w element grzejny, na który oddziaływuje wózek wraz z badaną próbką z siłą o wartości 1N.

Rys. 6 Urządzenie do wykonywania próby z wykorzystaniem żarzącego się drutu zgodnie z IEC 60695-2-11

Urządzenie to umieszcza się w ciemnym pomieszczeniu na ogół bez ruchu powietrza tak by podczas wykonywanej próby był widoczny pojawiający płomień (jeżeli wystąpi). Przed rozpoczęciem próby termoelement jest wzorcowany według wymagań z normy IEC 60695-2-10:2000, Rozdział 6. Po wykonaniu każdej próby wierzchołek drutu jest czyszczony z pozostałości przy użyciu specjalnej szczotki.

W zależności od badanych elementów konstrukcji obudowy temperatura wierzchołka żarzącego się drutu wynosi:

Czas trwania próby tj. przyłożenia żarzącego się drutu wynosi 30 1 sekund. Po wycofaniu drutu przez kolejne 30 s obserwuje się próbkę oraz bibułkę poniżej w celu zaobserwowania czy bibułka (nie powinna się zapalić) lub próbka uległa zapaleniu. Jeżeli próbka ulegnie zapaleniu mierzy się czas od chwili zapalenia do zgaśnięcia płomienia.

Próba jest pozytywna gdyv:

W przypadkach gdy obudowy wykonywane są w rozwiązaniach napowietrznych wymagane są badania na odporność obudowy na promieniowanie ultrafioletowe (UV). Próbę na odporność od UV wykonuje się według ISO 4892-2 według metody A. Obudowy poddawane są jednemu cyklowi naświetlania o łącznym czasie wynoszącym 500 godzin. Obudowy w wykonaniu z tworzyw sztucznych sprawdza się czy spełniają wymogi normy poprzez zginanie i uderzanie młotkiem Charpy'ego w naświetlane obudowy. By próba była pozytywna test musi przejść minimum 70% badanych próbek. Badanie to nie jest wymagane w przypadku, gdy producent dostarczy informacje od dostawcy materiałów, które spełniają wymagane parametry.

Obudowy w wykonaniu metalowym oraz te, które posiadają zewnętrzne części metalowe (kombinowane) poddaje się badaniu na odporność przed korozją. W tym przypadku również jeżeli nie ma możliwości wykonania badania na całej obudowie, próbę wykonuje się na metalowej części obudowy, która ma takie same cechy konstrukcyjne jak obudowa. Podczas każdej próby również bada się metalowe zamki zawiasy i zapięcia [2,3].

Obudowę podczas badania montuje się tak jak podczas normalnego użytkowania. Każda obudowa lub próbka przygotowana do próby musi być nowa i czysta. Samo badanie przeprowadza się dwoma różnymi metodami oddzielnie dla obudów wnętrzowych i napowietrznych. Badanie według narażenia A wykonuje się dla obudów wnętrzowych oraz zewnętrznych elementów metalowych stosowanych wewnątrz [2,3]. Badanie składa się z dwóch procesów:

Badanie odporności na korozję dla obudów stosowanych na zewnątrz oraz elementów metalowych obudów stosowanych na zewnątrz badanie składa się z dwóch takich samych 12-dniowych okresów:

Rys. 7 Urządzenie do wykonywania próby zgodnie z IEC 60068-2-30

Po wykonanych próbach obudowa jest myta przez 5 minut w wodzie i płukana wodą destylowaną. Po czym jest suszona np. przez nawiew w celu usunięcia kropli wody. Po tym procesie próbka przechowywana jest przez 2 godziny w temperaturze otoczenia. Badanie jest pozytywne, jeżeli po oględzinach nie stwierdzono żadnych śladów rdzy, pęknięć lub pogorszenia jakości badanej próbki. Dopuszczalne jest delikatne pogorszenie powłoki ochronnej (farba, lakier zgodnie z normą ISO 4628-3).

W artykule przedstawione i poruszone zostały wymagania stawiane producentom obudów i rozdzielnic zawarte w normach dotyczących tego typu wyrobów. Przedstawiono przebieg wykonywanych badań typu (nie wszystkich) określonych w normach, którym muszą sprostać wyprodukowane przez producentów prototypy obudów rozdzielnic.

Zaprojektowanie konstrukcji i wyprodukowanie obudów rozdzielnic zgodnie z normami PN-EN 62208 oraz PN-EN 61439 pozwala producentom obudów na uzyskanie certyfikatów w akredytowanych laboratoriach, które potwierdzają właściwości użytkowe danego typu wyrobu. Wykonywane badań typu i uzyskane w ten sposób certyfikaty pozwalają firmie ETI Polam na wprowadzanie nowych rozwiązań konstrukcyjnych o wysokiej jakości na rynek polski i inne rynki europejskie w całym koncernie ETI.