KOŃCÓWKI KABLOWE ALUMINIOWO-MIEDZIANE TYPU KMA – GWRANTOWANA JAKOŚĆ POŁĄCZENIA

W energetyce do przesyłu energii elektrycznej pomiędzy podstacjami lub podstacją, a odbiorcą końcowym stosuje się kable z żyłami aluminiowymi, które zakończone są za pomocą aluminiowych końcówek kablowych. Niestety takiego połączenia nie można bezpośrednio przykręcić do podłoża wykonanego z miedzi np. miedzianych szyn rozdzielczych lub do zacisków aparatury rozdzielczej wykonanych z miedzi lub jej stopów.

Wartości potencjałów miedzi elektrotechnicznej i aluminium są różne, Al.≈-1.66µV a Cu≈+0.53µV, przez co umieszczenie tych metali przylegających do siebie w środowisku korodującym powoduje, że metal o potencjale bardziej ujemnym – aluminium – ulega korozji.

Aby uniknąć zjawiska korozji elektrochemicznej na styku miedzi i aluminium, a w rezultacie wzrostu rezystancji takiego połączenia i jego uszkodzenia w wyniku nadmiernego wzrostu temperatury należy zastosować jedno z dwóch rozwiązań: pokrycie aluminiowej końcówki warstwą cyny, której potencjał normalny wynosi ≈-0.14µV, lub zastosować podkładkę bimetaliczną (aluminiowo-miedzianą) zapewniającą separację w miejscu styku.

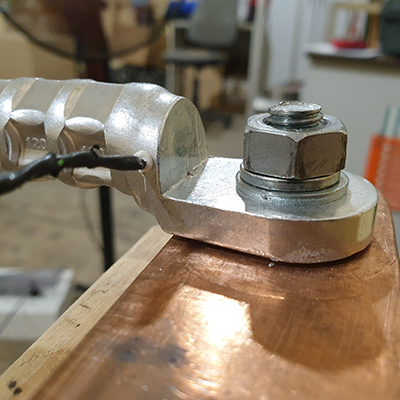

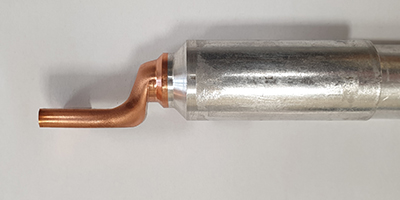

Takie rozwiązania nie są jednak wolne od wad. W przypadku pokrycia końcówki cyną, której grubość wynosi 3-5µm, każde uszkodzenie mechaniczne tej powłoki w miejscu styku może być zaczątkiem korozji elektrochemicznej. Natomiast w przypadku podkładki bimetalicznej do połączenia wprowadzony jest dodatkowy element (zdjęcie 1), który zwiększa rezystancję połączenia przez co przyrost temperatury końcówki będącej pod obciążeniem również jest większy.

Zdjęcie 1. Końcówka aluminiowa podłączona za pomocą podkładki Al.-Cu

Dodatkowo całe połączenie, które pracuje w warunkach sprzyjających powstawaniu kondensatu pary wodnej, powinno być zabezpieczone specjalnym smarem litowym typu SW-LI utrudniającym penetrację kondensatu pomiędzy końcówką, a szyną przyłączeniową.

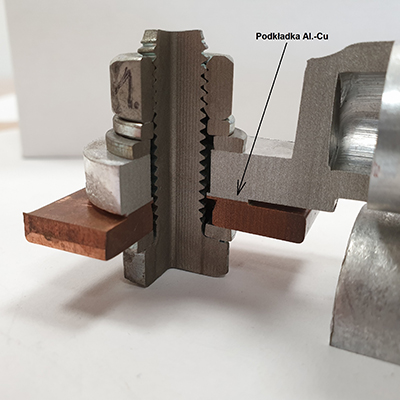

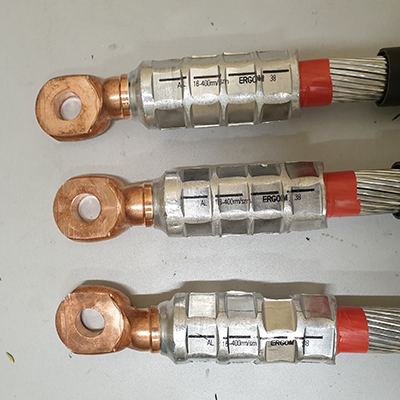

W Laboratorium Zakładowym ZAE Ergom przeprowadzono badania porównawcze końcówki aluminiowej KRA ze standaryzowaną podkładką Al.-Cu i końcówki KMA, które zostały podłączone do szyny miedzianej (zdjęcie 2).

Zdjęcie 2. Końcówka aluminiowo-miedziana typu KMA i aluminiowa typu KRA

Porównane zostały rezystancje przejścia pomiędzy płetwą końcówki a szyną oraz przyrost temperatury końcówek po obciążeniu ich prądem znamionowym dla danego przekroju kabla energetycznego na którym końcówki zostały zaprasowane. Dodatkowo końcówki zostały zaprasowane różnymi typami matryc, tzn. standardową matrycą sześciokątną typu KP22-… i matrycą sześciokątną z kłami typu KP22-MW… na żyle 2 klasy kabla YAKY 1x120 RMC. Wyniki pomiarów porównawczych zamieszczone są w tabeli 1.

|

Typ końcówki |

Typ matrycy zaciskającej |

Obciążenie prądowe dla żyły Al. 120mm2 [A] |

Temperatura końcówki w stanie ustalonym [°C] |

Rezystancja przejścia pomiędzy płetwą a szyną [µΩ] |

Uwagi |

|

KMA 120/10 |

KP22-22 |

303 |

37,7 |

2,1 |

- |

|

KMA 120/10 |

KP22-MW120 |

303 |

36,1 |

1,9 |

- |

|

KRA 120/10 |

KP22-22 |

302 |

50,3 |

18,1 |

Podkładka Al.-Cu standaryzowana |

|

KRA 120/10 |

KP22-MW120 |

302 |

46,7 |

13,4 |

Podkładka Al.-Cu standaryzowana |

Tabela 1. Badania porównawcze końcówek KRA z podkładką Al.-Cu i końcówek KMA

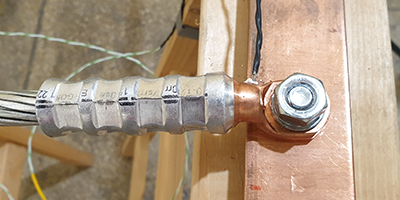

Rozwiązaniem, pozbawionym powyżej wymienionych wad, są szczelne końcówki kablowe aluminiowo-miedziane typu KMA (zdjęcie 3), które są dedykowane do bezpośredniego podłączania kabli z żyłami aluminiowymi do miedzianych szyn rozdzielczych lub zacisków aparatury wykonanych z miedzi lub jej stopów. Pozwala to na wyeliminowanie z połączenia podkładki bimetalicznej oraz uniknięcia zjawiska korozji elektrochemicznej. Właściwie wykonane zaprasowanie końcówki na żyle oraz zabezpieczenie miejsca styku końcówki z izolacją kabla poprzez zastosowanie koszulki termokurczliwej z klejem typu TGRK zapobiega utlenianiu się żyły aluminiowej.

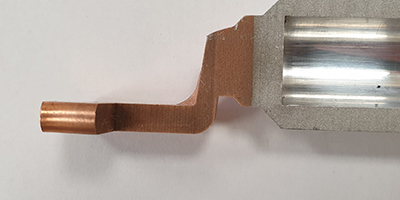

Zdjęcie 3. Zdjęcie końcówki KMA o przekroju 240 mm².

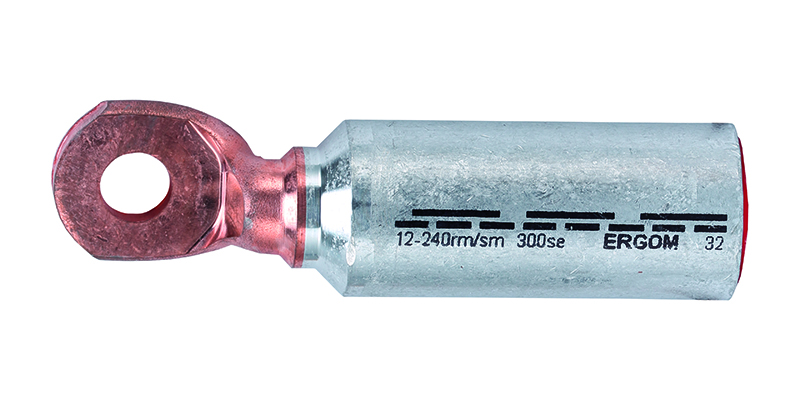

Końcówki kablowe typu KMA wykonane są z pręta aluminiowego i pręta miedzianego, które są połączone ze sobą metodą automatycznego zgrzewania tarciowego co gwarantuje pewne połączenie mechaniczne i elektryczne tych metali. Następnie detal jest poddawany dalszej obróbce mechanicznej w celu uzyskania właściwych wymiarów części miedzianej i kształtu przejścia pomiędzy zespolonymi materiałami (zdjęcie 4). Właściwie dobrany kształt przejścia, jego wymiary oraz rozmiary płetwy przyłączeniowej gwarantują optymalne parametry pracy układu zasilającego.

Zdjęcie 4. Połączenie AL.-Cu w końcówce KMA.

Średnice (wewnętrza i zewnętrza) części rurowej oraz jej długość zgodne są z normą DIN 46239:1983-07. Ponadto na powierzchni części rurowej końcówki umieszczone są informacje z numerem gniazda matrycy zaprasowującej, ilością oraz szerokością zaprasowań ułatwiające użytkownikowi dobór właściwego rozmiaru gniazda matrycy zaprasowującej i wykonanie pewnego połączenia mechanicznego i elektrycznego.

Aby całkowicie zapobiec zjawisku utleniania się żyły kabla wewnątrz części rurowej znajduje się niewielka ilość smaru kontaktowego typu SK-AL. Smar ten posiada właściwości ścierne i podczas zaciskania ma za zadanie usunięcie tlenków aluminium powstałych na żyle przewodu oraz wewnętrznej powierzchni części rurowej końcówki. Tlenki te posiadają właściwości izolacyjne i mogą spowodować wzrost rezystancji połączenia, co w efekcie skutkuje wzrostem strat energii i znacznego przyrostu temperatury połączenia. Dodatkowo podczas zaprasowywania końcówki smar ten, wypływając na zewnątrz, wypełnia puste przestrzenie w żyle ograniczając dostęp powietrza do wnętrza końcówki i żyły kabla. Część rurowa zaślepiona jest plastikową zatyczką zabezpieczająca wnętrze końcówki przed utlenianiem podczas jej magazynowania.

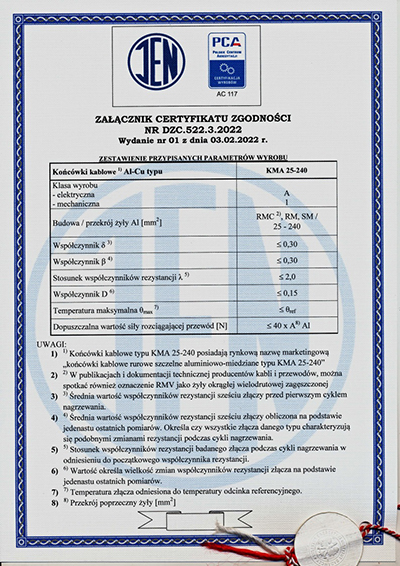

Właściwości mechaniczne i elektryczne końcówek kablowych typu KMA zostały potwierdzone w trakcie badań końcówek prowadzonych w Instytucie Energetyki w Warszawie oraz w Laboratorium Zakładowym ZAE ERGOM. Uzyskanie certyfikatu zgodności z normą PN-EN IEC 61238-1-3:2020-01 oraz PN-EN IEC 61238-1-1:2020-06 dla klasy elektrycznej A – z próbą zwarciową i klasy mechanicznej 1 pozwala na bezpieczne stosowanie końcówek w systemie elektroenergetycznym (zdjęcie 5).

Zdjęcie 5. Certyfikat zgodności dla końcówek KMA do 240mm2.

Walory eksploatacyjne i techniczne końcówek KMA, czyli wysoka jakość połączenia aluminium i miedzi zostały już docenione przez firmy działające w branży odnawialnych źródeł energii, np. na farmach fotowoltaicznych do podłączania inwerterów w poszczególnych łańcuchach ogniw PV do rozłączników bezpiecznikowych w podstacjach transformatorowych (zdjęcie 6).

Zdjęcie 6. Przykład zastosowania końcówek KMA na farmie fotowoltaicznej.

Wychodząc naprzeciw oczekiwaniom klientów i potrzebom rynków odnawialnych źródeł energii rozpoczęliśmy proces certyfikacji końcówek KMA o przekroju 400 mm² na zgodność z normami:

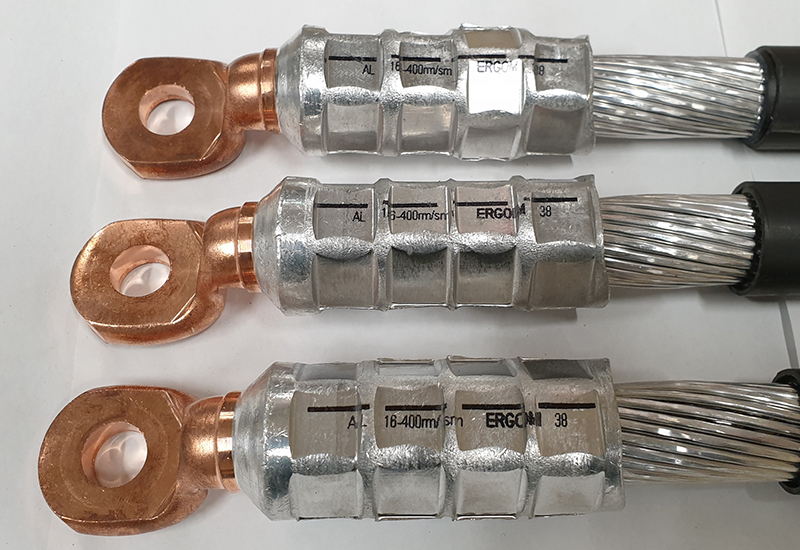

Przeprowadzone w Laboratorium Zakładowym ZAE ERGOM badania mechaniczne (pomiar siły wyciągającej „pullout test”) końcówek KMA 400/16 (3 próbki) zaciśniętych za pomocą głowicy hydraulicznej typu HH-630 przy użyciu matrycy zaprasowującej typu AH6-38 o szerokości 15mm pokazały, że zaproponowana ilość zaprasowań oraz ich szerokość i rozmiar matrycy są optymalne dla tego typu i przekroju końcówki (zdjęcie 7).

Zdjęcie 7. Zdjęcia próbek przed wykonaniem próby wytrzymałości mechanicznej.

Próbki o odpowiednej długości zostały zamontowane w zacisku maszyny wytrzymałościowej do prób statycznych na rozciąganie typu ZDM-5 i poddane próbie rozciągania z siłą nominalną o wartości 16000 N. Wynik testu uznaje się za pozytywny, jeżeli po przyłożeniu siły nominalnej w czasie 1 minuty nie nastąpi wyciągnięcie żyły kabla z zaciśniętej końcówki większe niż 3mm. Deformacje i uszkodzenia końcówek widoczne na zdjęciu 8 spowodowane są przyłożeniem siły przekraczającej znacznie wartość nominalną w celu określenia maksymalnej wytrzymałości mechanicznej końcówki. Wyniki pomiarów zamieszczone są w tabeli 2.

Zdjęcie 8. Zdjęcia próbek po wykonaniu próby wytrzymałości mechanicznej na rozciąganie.

|

Numer próbki |

Siła wymagana zgodnie z normą [N] |

Siła zadana w czasie 1 min. [N] |

Czy nastąpiło wysunięcie żyły przewodu z badanej końcówki [TAK/NIE] |

Maksymalna przyłożona siła powodująca uszkodzenie końcówki [N] |

|

1 |

1600 |

16200 |

NIE |

23800 |

|

2 |

1600 |

16250 |

NIE |

23450 |

|

3 |

1600 |

16300 |

NIE |

23400 |

Tabela 2. Wyniki pomiarów wytrzymałości mechanicznej końcówki.

Prowadzone próby mechaniczne potwierdzają bardzo wysoką jakość wykonanego zespolenia miedzi i aluminium. Uszkodzenie mechaniczne końcówki po przyłożeniu maksymalnej siły wytrzymywanej nie następuje w miejscu zespolenia co gwarantuje, że podczas wystąpienia zwarcia końcówka zachowa swoje parametry mechaniczne.

Podsumowanie

Zakład Aparatury Elektrycznej ERGOM, firma inżynierska z 35-letnim doświadczeniem na rynku, dostarcza klientom nie tylko poszczególne produkty zaprojektowane i dostosowane do ich potrzeb, ale również gotowe rozwiązania. Innowacyjność firmy ERGOM ukierunkowana jest na potrzeby klientów, dlatego też nieustannie poszerzamy naszą ofertę, a nowe wyroby spełniają wymagania obowiązujących norm i przepisów.

Autor publikacji Ergom